電子信息技術賦能立式超聲波洗瓶機 實現機電一體化,保障潔凈度新高度

在藥品、生物制劑、化妝品及高端飲品等對清潔度要求極高的生產領域,洗瓶環節是保障最終產品質量安全的關鍵前道工序。傳統洗瓶方式往往存在清潔死角、效率低下、穩定性不足等問題。隨著工業自動化與智能化的發展,立式超聲波洗瓶機通過深度集成電子信息技術,實現了真正意義上的機電一體化設計,從而將洗瓶潔凈度提升至前所未有的可靠水平。

一、機電一體化的核心架構:硬件與軟件的深度融合

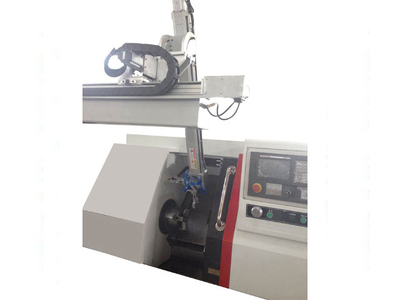

機電一體化并非簡單的機械與電氣的疊加,而是以系統論為指導,通過電子信息技術的“大腦”和“神經”,將機械結構、超聲波發生裝置、傳感系統、驅動控制、人機交互等模塊有機整合為一個協同、智能的整體。

- 精密機械結構作為“軀干”:立式設計優化了瓶體傳輸路徑,結構緊湊,占地面積小。機械部分采用優質不銹鋼,耐腐蝕、易清潔。精密的夾持與旋轉機構確保瓶身在清洗工位姿態準確,無死角地接受超聲波能量覆蓋。

- 超聲波發生與控制系統作為“心臟”:核心的超聲波發生器采用先進的功率半導體技術與頻率自動跟蹤技術。通過電子信息技術的精確控制,可以根據清洗液的特性、瓶子的材質與污染程度,動態調整超聲波的頻率(如40KHz、80KHz或更高)和功率。高頻超聲適用于精密清洗,低頻則穿透力更強,這種智能調節能力是保障高效潔凈的基礎。

- 傳感與檢測網絡作為“感官”:機器集成多種傳感器(如光電、液位、溫度、壓力、濁度傳感器),實時監測清洗槽的液位、溫度、清洗劑濃度以及水質潔凈度。數據被實時采集并反饋至中央控制系統,實現過程參數的閉環控制。

二、電子信息技術開發:實現智能化潔凈保障

電子信息技術的深度開發,是立式超聲波洗瓶機超越傳統設備、實現穩定高潔凈度的靈魂所在。

- 智能過程控制(IPC)與可編程邏輯控制器(PLC):采用高性能PLC或工業PC作為控制核心,運行定制化的控制算法。它根據預設的工藝配方(如預洗、超聲主洗、多次漂洗、干燥等工步),精確協調各執行機構的動作順序與時間,控制水溫、超聲強度、噴淋壓力等所有變量。清洗流程可靈活編程,適應不同瓶型和潔凈度標準。

- 人機交互界面(HMI)與數據管理:配備彩色觸摸屏,提供直觀的中文操作界面。操作人員可輕松設定參數、調用配方、監控實時運行狀態及報警信息。系統具備數據記錄與追溯功能,可存儲每次清洗的工藝參數,符合GMP(藥品生產質量管理規范)等法規對生產過程的追溯要求。

- 自適應清洗與故障診斷:先進的算法使機器具備一定自適應能力。例如,通過濁度傳感器反饋,系統可自動判斷漂洗水是否達標,并決定是否增加漂洗次數,確保最終漂洗水電導率符合規定。系統具備完善的在線自診斷功能,能快速定位如超聲波換能器失效、水泵異常、溫度超差等故障,并通過界面提示,極大提高了設備維護效率與運行可靠性。

- 聯網與遠程運維能力:基于工業物聯網(IIoT)技術,設備可通過以太網或無線網絡接入工廠MES(制造執行系統)或云平臺。實現遠程監控、性能分析、預防性維護提醒,甚至軟件遠程升級,推動了生產管理的數字化。

三、對洗瓶潔凈度的核心保障

通過上述機電一體化與電子信息技術的整合,立式超聲波洗瓶機在保障潔凈度方面展現出顯著優勢:

- 物理清洗效果卓越:超聲波在液體中產生的“空化效應”,能夠穿透瓶體細微結構,強力剝離附著在內外壁的微粒、油脂、生物膜等污染物,這是純機械沖洗難以達到的。

- 過程一致性高:全自動的電子控制消除了人為操作的不穩定性,確保每一批、每一個瓶子的清洗過程完全一致,潔凈度結果可重復、可驗證。

- 可驗證與可追溯:所有的關鍵工藝參數(時間、溫度、超聲功率等)均被實時記錄并存儲,為潔凈度提供了完整的數據證據鏈,滿足嚴格的質量審計要求。

- 減少交叉污染風險:封閉或半封閉的自動化設計,結合自清潔功能,減少了生產過程中瓶子的二次污染風險。

###

現代立式超聲波洗瓶機已演變為一個高度智能化的機電一體化系統。其卓越的洗凈能力,根本在于以電子信息技術開發為驅動,實現了對清洗能量(超聲波)、清洗介質(水/清洗劑)、清洗過程的精確與智能控制。這不僅是清洗效率的提升,更是生產質量管控理念的飛躍,為高端制造業提供了堅實可靠的潔凈度保障解決方案,順應了工業4.0時代智能化、數字化的發展潮流。

如若轉載,請注明出處:http://www.nvat.com.cn/product/47.html

更新時間:2026-01-05 00:04:09